Masterbatch ireng minangka komponen penting ing pirang-pirang industri, kalebu serat sintetis (kayata karpet, poliester, lan kain non-anyaman), produk film sing ditiup (kayata tas kemasan lan film cor), produk cetakan tiup (kayata wadhah farmasi lan kosmetik), produk ekstrusi (kalebu lembaran, pipa, lan kabel), lan produk cetakan injeksi (kayata suku cadang otomotif lan peralatan listrik). Kauntungane—gampang digunakake, ora ana polusi, pewarnaan sing konsisten, kualitas bagean plastik sing luwih apik, lan kompatibilitas karo sistem produksi otomatis—ndadekake penting banget. Kajaba iku, masterbatch ireng bisa nggabungake macem-macem aditif, nambah fungsi lan kepenak.

Pitakonan Umum lan Faktor Kunci saka Black Masterbatches

Komponen kunci saka masterbatch ireng kalebu karbon ireng, pembawa karbon ireng, agen pembasah karbon ireng, dispersant karbon ireng, lan alat bantu pangolahan liyane. Produsen asring nemoni tantangan sing signifikan ing produksi masterbatch ireng. Masalah kayata konsentrasi pigmen sing kurang, kontaminasi sajrone pewarnaan, dispersi karbon ireng sing kurang apik, lan ireng lan kilap sing ora cukup bisa mengaruhi kualitas produk pungkasan. Masalah kasebut nyebabake warna sing ora konsisten, sifat bahan sing suda, lan kesulitan pangolahan.

Studi Kasus: Ngatasi Masalah Dispersi ing Produksi Masterbatch Ireng

Sawetara produsen masterbatch ireng ngadhepi masalah kritis. Formulasi sing digunakake, sing ngandhut 40% karbon ireng lan nggunakake lilin EVA minangka dispersant, nuduhake sifat fisik sing ora konsisten sajrone ekstrusi. Sawetara untaian sing diekstrusi rapuh, dene liyane atos banget, sanajan nggunakake ekstruder sekrup kembar lan njaga suhu sing dikontrol antarane 160°C lan 180°C. Apa sing nyebabake masalah kasebut? Ketidakkonsistenan iki nuduhake masalah umum ing produksi masterbatch ireng: dispersi karbon ireng sing ora seragam.

Apa Cara Paling Apik kanggo Ngatasi Dispersi Ireng Pigmen? Ngerteni Dispersi Karbon Ireng

Karbon ireng, bubuk alus sing digunakake kanggo pigmentasi lan penguatan, nduweni tantangan dispersi amarga area permukaan sing dhuwur lan cenderung kanggo nglumpuk. Nggayuh dispersi seragam ing matriks polimer iku penting kanggo njaga kualitas produk. Dispersi sing ora seragam bisa nyebabake garis-garis, bintik-bintik, warna sing ora rata, lan inkonsistensi ing sifat fisik (kayata kerapuhan utawa kekokohan sing ora biasa).

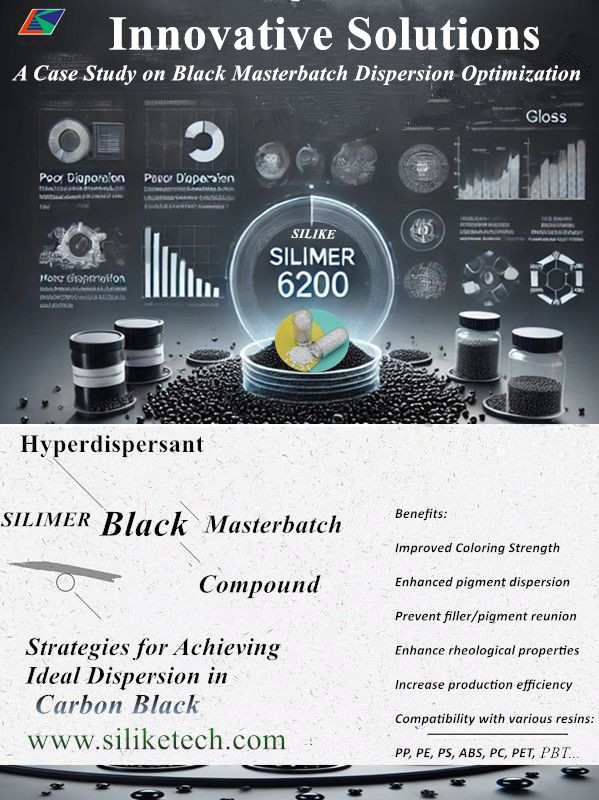

InovatifSolusi kanggo Nggayuh Dispersi Seragam ing Produksi Masterbatch Ireng:Ngenalake SILIMER 6200 saka SILIKE:Hiperdispersan sing Wis Kabukten

Hiperdispersan SILIMER 6200dirancang khusus kanggo ngatasi tantangan pigmen ireng lan dispersi karbon ireng, ningkatake keseragaman lan ningkatake kualitas sakabèhé saka produk pungkasan.

Keuntungan:

- Dispersi Pigmen sing Ditingkatake: Hiperdispersan SILIMER 6200ningkatake dispersi karbon ireng, njamin warna sing konsisten.

- Kekuatan Pewarnaan sing Ditingkatake: Hiperdispersan SILIMER 6200nambah efektifitas karbon ireng kanggo entuk warna sing dikarepake.

- Nyegah Reuni Filler lan Pigmen: Hiperdispersan SILIMER 6200mbantu njaga keseragaman kanthi nyegah aglomerasi pigmen.

- Sifat Reologi sing Luwih Apik: Hiperdispersan SILIMER 6200nambah karakteristik aliran masterbatch, nggampangake pamrosesan.

- Efisiensi Produksi sing Tambah, Biaya sing Mudhunake: Hiperdispersan SILIMER 6200nyumbang kanggo proses produksi sing luwih efisien.

Hiperdispersan SILIMER 6200Kompatibel karo macem-macem resin, kalebu PP, PE, PS, ABS, PC, PET, PBT, lan liya-liyane, dadi pilihan sing cocog kanggo spektrum aplikasi sing amba ing masterbatch lan senyawa.

Don’t let dispersion issues compromise your black masterbatch product quality. Email us at amy.wang@silike.cn to learn more about how Hiperdispersan SILIKE SILIMER 6200bisa mbantu sampeyan entuk asil sing konsisten lan nyukupi kabutuhan maneka warna industri masterbatch lan senyawa sampeyan.

Wektu kiriman: 19-Nov-2024